該機工作時通過三柱塞往復泵將被加工物料以高壓形式送至均質閥,使物料流經閥盤與閥座間微小間隙的瞬間受到溢流、空化、剪切等符合力的作用,達到均質、乳化的目的。廣泛用于食品、乳品、飲料等行業。

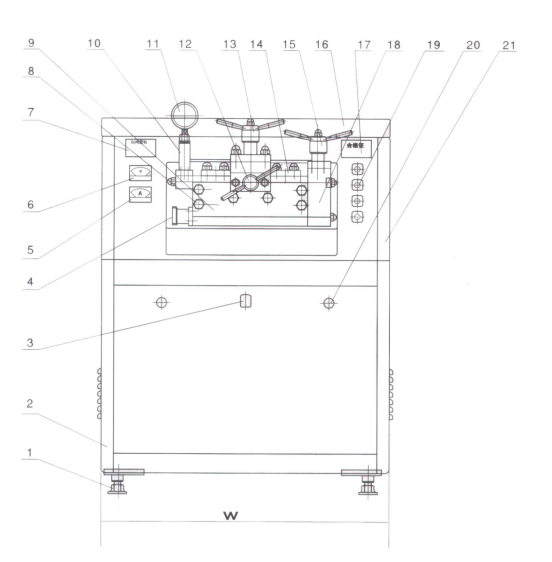

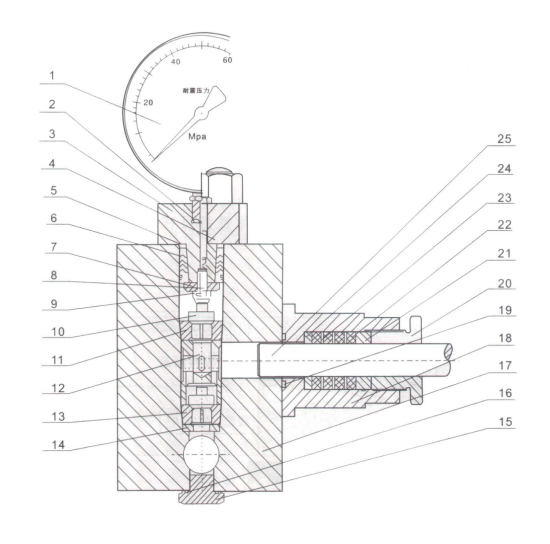

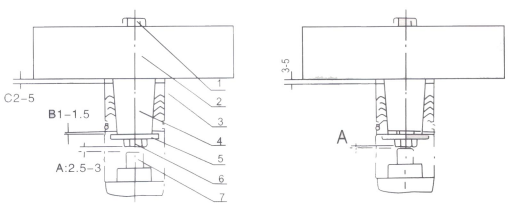

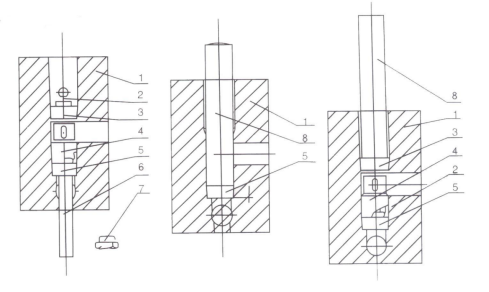

圖1 整機示意圖A

1.底腳 2.出水口 3.拉派 4.進料口 5.電流表 6.電壓表 7.銘牌 8.泵體螺母 9.泵體 10.傳壓缸 11.壓力表 12.高壓手槍 13.低壓手槍 14.壓蓋 15.溢流閥手槍 16.上蓋 17.標牌 18. 溢流閥體 19.電源開關 20.電器箱門鎖 21.外罩

圖1 整機示意圖B

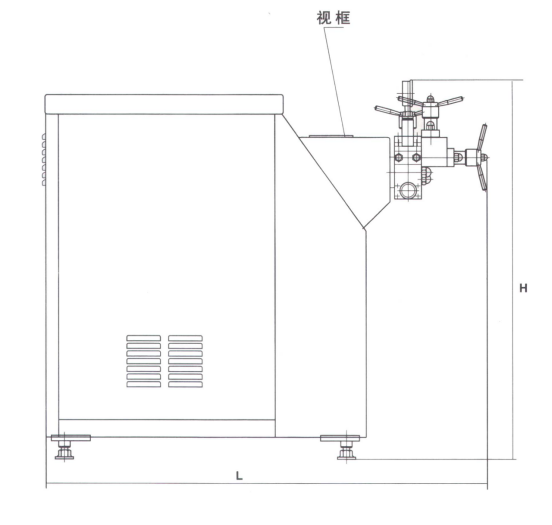

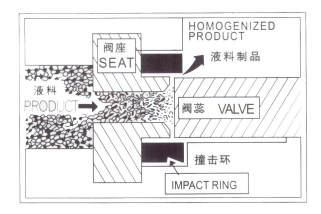

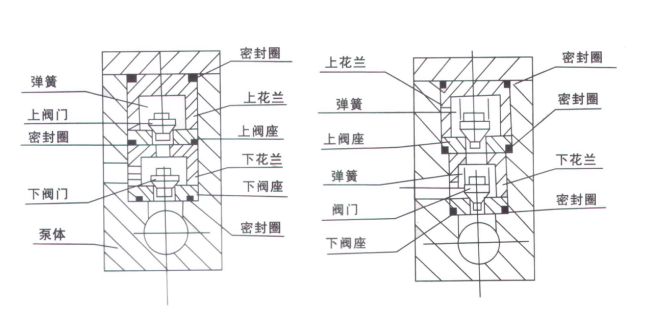

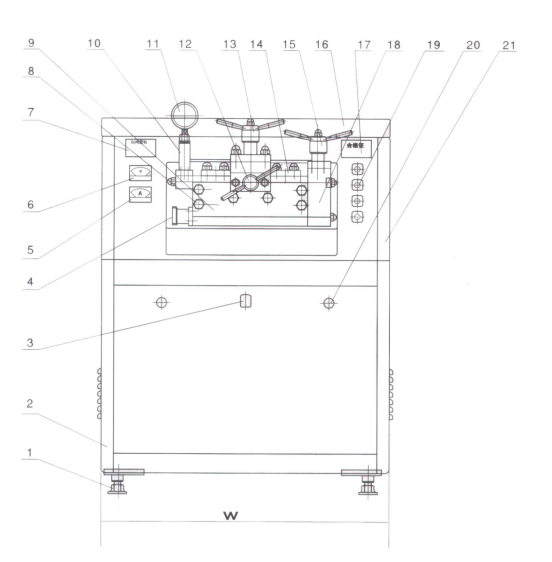

圖2 均質機頭部裝配圖A

1.進料口聯接板 2.進料口接頭 3.雙頭螺栓 4.螺塞 5.壓力表座 6.放氣螺釘 7.傳壓活塞 8.傳壓缸 9.微通螺釘 10.微通閥 11.壓力表 12.0型圈 13.螺栓、螺母 14.阻尼0型圈 15.0型圈 16.0型圈 17.調壓螺母 18.加壓桿 19.軸承支座 20.調壓座 21.壓板 22.蝶形彈簧片 23.均質桿 24.二級均質閥體 25.碰撞環 26.均質閥 27.均質閥座 28.密封墊圈

29.出料口接頭 30.壓板 31.手柄 32.泵體 33.螺塞 34.密封墊圈

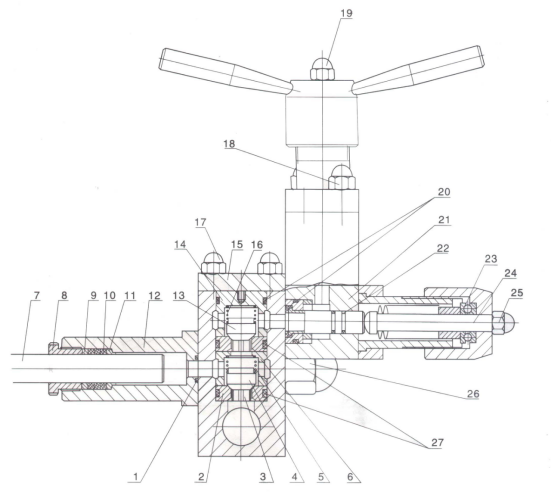

圖2 均質頭部裝配圖B

1.O型圈、密封墊圈 2.下閥座 3.導向桿 4.下閥門 5.下閥門彈簧 6.下花蘭 7.柱塞 8.緊定螺釘 9.壓環 10. 柱塞密封圈 (V型或方型 、隔離片) 11.定位套、墊環 12. 柱塞密封套 13.上閥門 14.上蘭花 15.壓板 16.上閥門彈簧 17.螺栓、螺母 18. 螺栓、螺母 19.加壓桿螺母 20.O型圈、密封圈 21.一ji均質閥體 22.均質桿、O型圈 23.平面軸承 24.加壓桿 25.加壓桿螺母 26.泵體螺母 27.上、下閥門密封圈

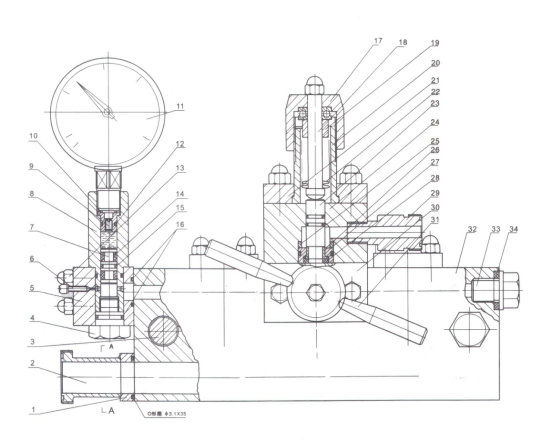

圖2 泵體示意圖 C

1.壓力表組件 2.表座密封墊 3.表座壓蓋 4.壓蓋 5.圓錐柱 6.壓蓋密封墊 7.緊鎖螺帽 8.調節螺帽 9.帶孔緊鎖螺帽 10.錐閥芯 11.上錐閥座 12.限位套 13. 下錐閥座 14.調整墊片 15.螺塞 16.O型橡膠密封圈 17.泵體 18.柱塞密封套 19.泵體平面密封圈 20.緊定螺釘 21.壓環 22.柱塞密封圈 (V型或方型) 23.隔離片 24.座環 25.柱塞

1.工作原理與用途

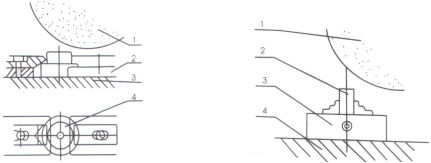

GJJ系列高壓均質機是一種超細粉碎,乳化勻漿設備,它利用高壓條件下的混懸液,通過一個可調節的限流縫隙過程中失壓、膨脹、爆炸、剪切和高速撞擊等綜合效應,將在液體中的顆粒和油滴粉碎成很小尺寸,直徑?0.1-2um,平均?≤1um,同時建立理想的乳化液或分散液。這個過程集超聲波粉碎機、膠體磨、球磨機、射流機等功能原理于一體(圖3)。產品的穩定性、一致性、混合性、易吸收性、營養值、保質期、口味、色彩和保活性都可在均質機得以實現。

圖3 工作原理圖

主要用途:

(1)生物細胞破碎提取內含物或制成新產品;

(2)互不相溶的二相物料(液-液或液-固)超細粉碎制成穩定的乳化液或分散液;

(3)其他多種物料的細化。

總之它被廣泛應用于食品,生物工程、化工、制藥等等領域。

3. 均質機的主要結構和零部件

本機主要由底座和電動機、變速箱、高壓泵及均質部分組成。

3.1 底座和電動機

底座是整機的的基礎,起支撐作用,由槽鋼制成,它的上面裝有Y型三相異步電動機,電動機在導軌上有適應位移,用以調整三角膠帶的傳動張緊力。裝有QC型磁力起動器,對于大功率電動機,另配有電器控制箱,使之啟動時起保護電網作用。

3.2 變速箱

變速箱由二級變速,首級采用三角膠帶傳動,以防機器特殊情況下(過載)引起機器不必要的損壞,次級采用一只或兩只斜齒輪傳動,與曲軸聯成一體的斜齒輪帶動三拐或四拐曲軸傳動。曲軸通過連桿、滑塊等,使三根或四根柱塞在高壓泵中作往復直線運動,高壓泵中的高壓能量是由柱塞的往復運動而獲得的。

變速部分各軸均采用標準滾動軸承和特種合金材料作滑動軸承,變速箱潤滑采用大齒輪飛濺,通過導油孔連續潤滑各檔軸承,柱塞高壓密封部件—由于柱塞的往復運動在高壓泵中產生很大的壓強,因此,柱塞往復運動處的高壓密封是獲得很大壓強的先決條件,它由柱塞密封套、緊定螺釘、柱塞定位套、墊環、密封圈、壓環等組成(圖5)。本系列柱塞密封圈有V型和方型兩種。

3.3 壓泵及均質閥(圖2-A.B)

壓泵是機器的心臟,是粉碎和乳化的關鍵部件,均由特殊耐腐蝕gao級合金材料制成,主要由以下部件組成。

3.3.1 主泵體(圖2-A)

它由三個或四個柱塞并聯組成,它包括泵體、上下閥、高低壓閥、壓蓋、上、下花蘭、柱塞等組成。當柱塞向后運動時,進料下閥門開啟,將工作液料吸入,當柱塞向前運動時,下閥門關閉,上閥門被頂開,工作液被壓入高壓均質閥區域。

3.3.2 上下閥門與高低壓閥門(圖2-A.B)

上下閥門由閥芯和閥門座組成,三柱塞均質機有6套,上下各三套,均由特種高硬度,耐高溫,耐腐蝕材料制成,閥門結構設計簡單,具有獨特的形式,配合jing密,拆裝方便,具有優良的使用性能和很高的使用壽命。因長期工作閥芯和座配合面座損時,出現流量減少或呈脈沖狀,壓力表或電流表指針擺動大時,就應該拆下修磨或換新的。

均質閥部分有二級

di一ji(高壓)它是超細微粒粉碎和乳化的關鍵部分,當高能壓縮的工作液進入高壓閥座的小孔中,小孔由高壓閥芯(均質桿)借彈簧,通過頂桿把它緊緊地封住,而強彈簧的壓力由手輪任意調節,當高壓泵內柱塞壓縮工作液壓強大于強彈簧,閥芯被沖開,工作液由閥口作放射性噴出,以ji高的能量與速度碰撞在碰撞環上,以便產生如(圖3)中所述各種復合的超微粉碎與乳化作用。經過一次作用的工作液,通過閥體中斜孔進入di二級(低壓)均質閥區域,高壓密封墊,gao壓軸封套是保證泵體和閥體與手輪之間承受高壓的密封而設計的。

di二級(低壓)均質閥部分

它是由低壓閥座、低壓閥芯、低壓密封墊、低壓軸封套,低壓手輪等組成,工作原理與di一ji(高壓)均質閥部分相同,主要起乳化作用。

均質閥座和芯閥長期工作它們配合面要磨損的,當出現壓力上不去或者粉碎效果不好時,須拆下修磨或更換。

yi級與二級均質閥各有其特點,不同的使用要求,應選擇不同的均質閥壓差,按(圖3)中所述的基本原理,同一物料一ji和二級壓力差越大,物料的粉碎效果越好,對于大多數產品,di二ji閥P2建立一個低壓5-10MPa(50-100Bar),可集中首級均質區能量,提高粉碎混勻效果,同時減少某些物料凝聚現象。

在生產實踐中,di一、二級壓力可選擇恰當,在技術指標允許范圍內,di二級壓力選低些,仍至選擇壓力為零,di一級壓力選高些,粉碎顆粒z細,若工藝配方恰當,選用機型合適,必定達到工作原理中所確定的均質效果。

機上如裝有溢流閥,它的功能是如果出現悶車或壓力突然升高,它會自動開啟,保護機器免使它意外損壞,它的壓力點是出廠時就定好的,用戶不要任意調整,經驗豐富的用戶,如使用工作壓力的改變,也可自行調整,但須調整到大于Pm值,如果低于Pm值溢流閥也是損壞很快的,反兒使額定流量降低。

3.3.3 壓力顯示部分(圖2-A)

本機采用耐震壓力表,并且通過表座阻尼裝置,安裝在壓蓋上,使壓力表在三柱塞往復工作時,避免壓力表指針擺動過大(通常在三格范圍內擺動);下端裝置隔離零件,防止壓力表填油滲漏,污染食品,適合CIP無菌工作。壓力表和阻尼裝置之間是不能板動的,否則阻尼裝置內填油要滲漏或進入空氣,造成壓力表失靈。

4. 機器的安裝和試車

本機在使用時,要熟悉機器的工作原理,技術性能和各零部件作用和相互關系。

4.1 安 裝

本機不需要底腳螺釘固定,可直接安放在固定的地平上,但地平基礎須堅固、平整。底部撐腳下面附有幾快墊片下面,再墊橡膠防震墊,則能進一步降低噪音,提高穩定性。泵體進、出料口采用聚乙烯軟管(SG79-75)與其它系統聯接,便與觀察進、出料情況;也可用不銹鋼管聯接,本機出料口管道上不準安裝閥門,防止產生悶車與管子爆裂。由用戶確定,冷卻水輸入采用聚乙烯軟管(SG79-75)與進水管聯接,伴有開關,控制冷卻水流量。電源聯接后,皮帶輪的旋轉方向(站立操作手輪-側看)須順時針,有的規格是逆時針的,或按外客上標牌箭頭方向旋轉,以保障轉動個部件充分潤滑,切勿搞錯。試車前,可以點動一下,如果大皮帶盤不附合外殼上標牌箭頭所指方向旋轉,只要將三相電源線中兩條對調接妥即可。

4.2 加 油

本機出廠時轉動箱沒有家潤滑油。試車前須選用優工業潤滑油,如牌號為美孚齒輪油(Mobilgear600),或中國產N68(GB443-84)機械油,在高溫場所應選用HJ50機械油。加至油面線或油標中間(即一半)為止,否則不能開機。

4.3 試 車

本機安裝和接線完畢,或者機器維修保養之后,須試車,試車時重點注意:(1)電源線接對了沒有?(2)機器運行正常否?步驟如下(見圖1.圖2)

4.3.1 按逆時針方向稍微松開高壓手輪(圖1-12)和低壓手輪(圖1-13),同時順時針松開兩手輪上蓋形螺帽(圖2-19-25)

4.3.2 開啟冷卻水,由進水接水進水,細水長流,以箱體底部不積水為準,防止柱塞運動時與綱套內的密封圈,產生干摩擦引起密封圈嚴重磨損。

4.3.3 開啟進料管接頭,試車時可以水代料。

4.3.4 試車前可先用手轉動皮帶輪數圈,柱塞往復正常,無碰撞現象。

4.3.5 啟動:按下啟動按鈕(綠色),在無壓力條件下運轉五分鐘,讓各部件都進入潤滑狀態,同時使泵體充分進料,將泵體(圖1-9)內空氣排盡,出料管接頭(圖2-29)出料正常,無脈沖為準。本廠生產的25Mpa、1500L/H以下型號的應旋輕放氣螺釘,排除進料管及泵體內的空氣。當排氣管內正常流出料液后,旋緊放氣螺釘。

4.3.6 加壓:須對照機器銘牌上所標的型號規格,查對技術指標中允許壓力Pm.P1.P2試壓。方法:按順時針方向徐徐旋緊低壓手輪(圖1-12),直到壓力表指示值:P2從0-5-10、或20Mpa(50-100或200Bar),在小心地緩慢地順時針方向高壓手輪(圖1-13)直到壓力表的指示值P1,達到銘牌上所標出的z大工作壓力值Pm為止,試車十分鐘。機器運轉正常標志:

(a)壓力穩定—壓力表指針可歲手輪轉動而偏轉,且穩定在三格范圍擺動。

(b)流量充足—每分鐘出料達到銘牌上所標出的額定流量,可通過定時取樣,稱重,換算得出銘牌所示流量值。

(c)機器無異常聲音,則可正式啟用。

4.3.7 經常注意各軸承,油箱的溫升,運轉時的響聲,壓力變化情況。

4.3.8 停 機

每當工作完畢,逆時針方向,先松開高壓手槍(圖1-13),再松開低壓手槍(圖1-12),壓力表指針復零,然后通水清洗或關機,切勿搞錯。

5 均質機的使用

5.1 使用本機,進入泵體的物料顆粒度?<20um為宜,料液在前道料加工之后可用60-80目濾網,經過濾后進入泵體,防止大顆粒的物料進入引起壓力表指針大幅度擺動。

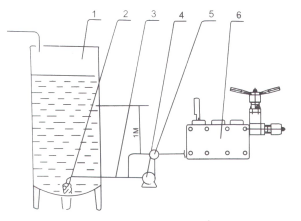

5.2 料液通常以高位自流(泵體進料口與料桶液面相對高度大于1m)進入泵體,但對于料液過于稠、粘度大、流動性差或料桶位置過低時,可用低壓離心泵壓力輸入(如圖4所示),主要是防止泵體內形成局部真空,吸入空氣,使泵體壓力不穩定,產生噪聲和振動。

圖4 泵體和料桶連接示意圖

1.料桶 2.濾網 3.管路 4.低壓離心泵 5.換向閥 6.泵體

5.3 本機壓力為無級調壓型

持續工作壓力P應按不同物料所需要工藝要求而確定,以達到z佳粉碎、乳化效果時,取低值為宜,持續生產時,通常di二級低壓P2取0.5-10Pa(100Bar),第一級高壓取P1<0.8Pm,這樣保障機器輕負荷工作,節能又提高機件的使用壽命,避免易損件和密封件頻繁更換和修磨,降低生產成本。

均質機粉碎效果,取決于:

A.進料顆粒硬度和粗細;B.均質機允許z大工作壓力是關鍵,高低壓差:P1-P2越大(當P2=0),粉碎顆粒z細。例如:咖啡、可可、大豆、花生、椰子、杏仁、核桃、蓮子等有一定硬度的物料,宜選用Pm=70MPa(700Bar)均質機,對于純水果和乳品,可選用:Pm=400MPa(400Bar)和Pm=25MPa(250Bar)。

生產中應由專業工藝師在反復試樣(包括增減穩定劑比例)基礎上,確定zui佳工作壓力。本廠生產的實驗型均質機GJJ60-70MPazui少處理量為500ml,可供試樣用。

有些物料需經2次以上均質方可達到令人滿意的效果?0.1-2um。

如不去渣全利用豆奶、花生奶等,需要連續均質三次。精細化工,日用化工、制藥、生物工程也往往需要多次均質。

5.4 進料溫度控制在85度以下,否則會引起物料在泵體內造成

壓力表指針擺動大,出料不足,嚴重時發生氣爆現象。造

成壓蓋變形,螺栓拉斷,壓力表損壞等現象,當進料無法

低于85度時,只要對泵體表面加注冷卻水降溫即可,這是因為高壓均質時能量轉化會使料液每次溫升3-15℃, 本系列均質機壓力當達到Pm=70MPa(700Bar)時,每次均質液料溫升高達15度左右,用戶須注意。

5.5 生產操作順序按4.3.1-2-3-5-6-7順序進行,在關機停產前應用清潔液或水通入泵體無壓運轉10分鐘左右,達到泵體內潔凈后再關機。

以下為乳制品的一般清潔方法,供參考。

a.熱水(80~90℃)清洗。

b.1.5%硝酸水溶液清洗(用以清除蛋白質膠凝體)。

c. 1.5%燒堿水溶液清洗(用以中和酸洗液及去除殘存的油脂質)。

d. 熱水(80~90℃)清洗(每次使用前應用熱水再清洗消毒)。

本機若用于食品、制藥、護膚霜等生產,須遵守所有衛生法規,生產前后實施明智的清洗和消毒程序。

5.6 使用本機必須注意:

(1)泵體內沒有料液或水通過(即空車),嚴禁開機運轉;

(2)柱塞冷卻水閥未開啟,嚴禁開機運轉;

(3)潤滑油不到位或變質,嚴禁開機運轉,如油位偏低會造成曲軸失油而損壞。

(4)本機禁止帶壓啟動,故在每次停機后須將均質器手柄旋松。

(5)本機內部潤滑油是曲軸或齒輪帶油分配解決的,故禁止反向運轉。

(6)在操作和維護本機時應先熟悉本機使用說明書,禁止違章操作。

(7)對新機開箱使用前,須先檢查各部位螺絲螺帽不能有松動,使用幾班后須檢查一次。

(8)本機采用的耐震壓力表和特殊的壓力表座,當機器運行正常而壓力表不工作時,應先檢查表座內是否有油,如已干,請加滿食用油或甘油。

(9)在使用過程中,如發現壓力表指針停止反映(即用手柄加壓時,表針無反映),須隨即停止檢查(見圖2)

A、拆下壓力表,將微通閥內M6微通螺釘取出,或用M8螺絲將微通閥取出,用園棒(4mm)或筷子將傳壓缸內傳壓活塞推到下端底部,往缸體內加滿食用油,然后將微通閥或M6微通螺釘旋進閥座(不能旋緊)再略加一些食用油,將壓力表裝好。(注意?14×2.4O型密封圈不要漏裝).

B、更換新壓力表時,用一針筒或其他工具,向壓力表下端小孔內加注滿食用油,其余操作程序同A,或更換新壓力表后,開機加壓再停機,重復方法A-至二次,直到壓力表內充滿油液為止。

C、如發現壓力表旋緊后,指針不回零,則可將壓力表旋松后再旋緊即可。

本機電器控制箱裝有過載保護器,若壓力超過名 牌注明的zui大間隙工作壓力Pm時,即自動停機,根據當地電源狀況,有經驗的電工師傅在試機時,應對過載保護器作相應調整校對。

均質機使用,應裝有電流表,因為壓力與電流是相對應的,當壓力確定之后,對應的電流值也確定了,在生產實踐中,由于使用不慎,壓力表組件容易損壞,電流表只要不浸到水比較耐用。因而操作人員在新機使用時,就應該記下生產壓力所對應的電流值,以便利用兩種表同時監視;當壓力表失靈或損壞,就可拆去壓力表組件,壓蓋孔用M20×1.5螺栓封死,用電流表監視,也可同樣安全可靠,備用壓力表組件可以用作定期校對電流表,如一個月校對一次。傳動箱內為自潤滑形式,加入機油須經150目以上的過濾網過濾,以保證機油的清潔度,新機在開始運行100小時后應換油一次,換下的油沉淀過濾后重復使用。

6. 保 養

6.1 潤滑油滿750操作小時或顏色變成乳白色應更換,更換方法如下:擰開裝在變速箱排油孔螺帽,用塑管將廢油引(置于油桶內,待沉淀后,上面清潔油尚可復用),擰緊排 油孔螺帽,建議將機開動5分鐘在0壓下用柴油在齒輪箱內沖洗,直到所有驅動部件徹底清潔后,排去柴油、注入新的潤滑油。

6.2 機器運轉一段時間,若有異常聲音,應注意將傳動部分緊固件擰緊,傳動皮帶收緊一些(方法見7.6)

6.3 泵體內各密封件,閥件均屬易損件;機器使用一段時間后,由于易損件產生泄漏引起壓力表指針擺動大,流量不足或成脈沖狀,壓力上不去,粉碎效果不好等現象,這屬正常保養范圍。維修人員只要及時檢查更換或修磨即可(方法見7.2-5)

6.4 電機內軸承是涂好黃油裝配的,出廠時由電機制造商涂上的,可按電機一般保養方法實施保養。

7. 故障和維修

7.1 不能起動:問題出在電源部分,應檢查進線電路,包括:接點、開關、熔斷器及繼電器等,逐斷檢查排除即可。

7.2 外泄漏

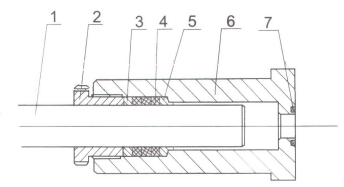

7.2.1 柱塞部分泄漏:本機采用自緊密封裝置(如圖5),所以使用時只要柱塞不泄漏,不要將緊定螺釘(圖5-2)防止對柱塞(5-1)抱得過緊造成拉毛。如發現泄漏,可停機后適當將緊定螺釘調緊,不泄漏后繼續使用,直到不起密封作用,應加墊1-3只新的或更換新的密封圈(圖5-4)。料液中經常混有堅硬的雜質,如沙粒,造成柱塞表面劃有條溝而泄漏,須更換柱塞。

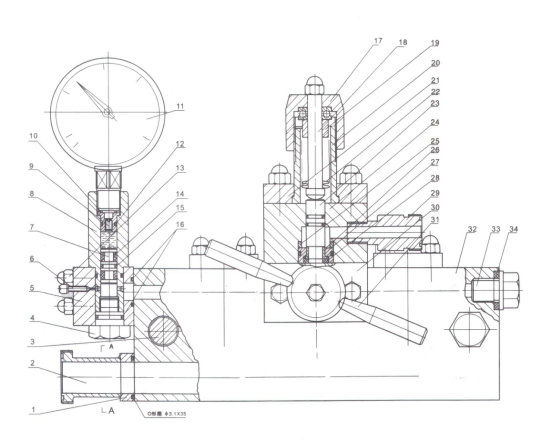

圖5 柱塞密封示意圖

1.柱塞 2. 緊定螺釘 3.壓環 4.柱塞密封圈 (V型或方型、隔離片)5.定位套、墊環 6. 柱塞密封套 7.密封圈

特別指出,方型密封圈遇水要膨脹,安裝緊定螺釘(圖5-2)只要隨手帶緊,切忌用手板手擰緊。開始使用時, 允許少有泄漏,不要忙于擰緊,在30分鐘后再有泄漏,將緊定螺釘擰緊60度,在30分鐘內泄漏沒有變,再擰緊60度,如發現泄漏減少,則不再擰緊緊固螺釘,它自然就停止泄漏了.

7.2.2 泵體與傳動箱體間的泄漏

可用板手只要旋緊泵體螺母(圖2-26)即可。

7.2.3 泵體與閥體的泄漏:

卸掉高、低壓壓力后,將高壓手輪座(圖2-21)上的二只六角螺母旋緊(必要時可加接長管旋緊)不泄漏為止,若仍然泄漏,則應更換高壓密封墊(圖2-20)。操作時注意閥體與泵體之間縫隙的平行度要一致。

7.2.4 泵體與壓蓋的泄漏:

(1)GJJ系列機采用軸向端面密封(主要是中低壓均質機),卸掉高、低壓壓力后,將壓蓋14上的四只六角螺母旋緊(必要時可加接長管旋緊)不泄漏為止(圖1)。若仍然泄漏,則應更換壓蓋密封墊,并保持縫隙平行度(同上)。

(2)GJJ系列機采用徑向自緊密封—即采用錐孔V形封組件,(圖6)。

它具有自緊靜密封的作用,密封可靠,如組件多次拆裝后發生泄漏,請注意組件的座環與壓蓋之間是否有間隙C,如果沒有,可將座環平面去除2-5mm仍可繼續使用,如果還是封不住,則要更換,更換須配套成組.

壓蓋V形密封組件裝配:

檢查圓柱面須光滑無劃痕毛刺.按(圖6)V型密封組件下端面應高于圓錐柱下端面B1-1.5mm左右.

鎖緊螺母(圖6-5)起鎖緊限位柱(圖6-6)的作用,所以須用板手擰緊緊貼在圓錐柱下端面,而切不可與密封組件下端面貼平,因為密封組件受力后要上升鎖緊螺母就 不起作用即松動.限位柱起限制上椎閥芯上升的開啟高度,一般控制在A:2.5-3mm左右,如果鎖緊螺母松動,限位柱和上椎閥芯的開間度不適宜,嚴重時上椎閥芯不能開啟或折斷.

壓蓋與密封組件裝入泵體,因為壓蓋密封組件受力后沿錐形圓柱往往上移動,組件的外徑放大,內徑緊緊抱住圓錐柱面,起到了徑向密封的作用.所以裝配時一定要注意,壓蓋與密封組件座環應有間隙C:5mm.壓蓋與密封組件裝入泵體應先在C:5mm空隙處裝上4.5mm厚的工藝墊片,然后輕輕壓入泵體孔內,等壓蓋還未碰到泵體(1-2mm時),松開壓蓋上面的M12螺釘,將工藝墊片取出,再壓緊壓蓋.表座壓蓋基本相同,但是先應把V形密封組件通過手工或臺鉗壓成如(圖6)間隙裝進去.防止密封組件時在裝入孔時由于配合的原因,沿著錐形圓柱上移,外徑放大,孔的配合更緊,zui后,雖然裝進,但5mm空隙已經不存在,所以影響壓蓋的密封性能和壽命.壓蓋螺母不需擰緊,密封效果也非常好.

附注:壓蓋采用有錐孔V型密封形式,有點是密封可靠、壽命長

注意拆卸方法有二種:

(1)松開壓蓋螺母約移一半,然后進水啟動均質機,加壓5Mpa(50bar)壓蓋全套立即頂上來,然后擰去壓蓋螺母,即可拆下.

(2)擰去壓蓋螺母,擰松壓蓋兩螺母中間M12螺檢5mm,用撬棒或大起子撬下壓蓋即可拆下,對于壓力表座的壓蓋,在拆去壓蓋螺帽后,直接用撬棒或大起子即可拆下.

(a)正確 (b)不正確

圖6 泵體壓蓋A

1.螺栓 2.壓蓋 .3.椎孔V型密封組件(上端是座環,下端是壓環) 4.圓錐柱 5.鎖緊螺母 6.限位柱 7.上椎閥芯

a.更換V型方型密封組件,方法如下:

拆卸泵體大螺母(圖1-26)后,卸下泵體(圖1-9),即可將密封組件的柱塞密封套(圖5-6)從機體中取出,再分別抽出柱塞(圖5-1)和旋出緊定螺釘(圖5-2),然后將壓環V型(或方型)密封組件推出(圖5-3-4)更換時逆向順序裝配即可.務必注意裝配時,壓環(圖5-3)須超過密封內套的刃割槽低一些才能保證密封組件zui高的使用壽命.

b.更換方型密封組件,方法如下:

方型密封組件是由高壓成型密封圈和隔離環組成,每兩個密封圈后加一個隔離環,也有一個密封圈后加一個隔離環.

先將柱塞密封套內清洗干凈,將方型定位套墊環裝入套內,再將方型密封組件逐個壓入套內,各環端面不應留由 間隙,zui后一只密封圈須低于柱塞密封套內刃割槽,再裝上壓環,壓環須超過刃割槽,然后裝上緊定螺釘,zui后將柱塞外表涂上食用油,緩慢旋動插入方型密封組件內,柱塞密封更換結束,可裝上整機.

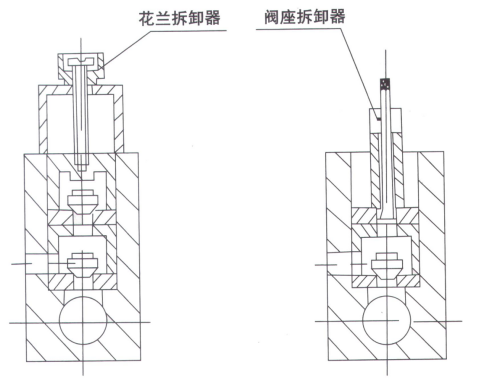

圖6 泵體閥門結構示意圖B

7.3 內泄漏

7.3.1 有壓力,流量不足:

可能是進料口濾網網孔或管路堵塞,引起吸料不足,嚴重時可造成無流量和無壓力,壓力表指針擺動很大或不顯示,排除辦法:清除網孔或管道堵塞(通常不安裝濾網,由用戶自行配置外過濾更佳.

7.3.2 流量足,壓力上不去:

如高壓上不去是高壓閥芯和閥座嚴重損磨;低壓上不去可能是低壓閥芯和閥座嚴重磨損,解決辦法:針對性拆下修磨或更換.方法如圖7所示,高壓和低壓閥座可用夾具擋住在平面磨床上修磨;高壓閥芯如圖8用三爪卡盤夾持后修磨二端面.卡盤一定要保證垂直精度的要求.如一頭磨損也可換一頭使用.低壓閥芯可在閥座已修磨的基礎上用磨料(200#綠碳化硅)相對研磨.另外,因放松高壓時手輪反轉過多,造成手輪上頂桿軸封套孔徑變形,墊在高壓閥芯上,引起壓力上不去.解決辦法只要將變形部分用刀割調即可.有經驗機修師傅使用中將高壓閥座反復修磨,直到凸出部分磨平才報廢,高壓閥芯也反復修磨,直到磨短1cm以上,當桿頂頂不到閥芯時,在桿頂前端加墊相應一段圓柱體,照樣使用.當碰撞環內出現環溝達1mm深,影響粉碎效果,只要將高壓閥座磨低一些或將碰撞環拆卸后調向安裝.

圖7 高低壓閥座的修磨 圖8高壓閥芯的修磨

1.砂輪 2.夾具 3.磁性吸盤 1.砂輪 2.高壓閥芯 3. 夾. 4.高壓(低壓)閥座 具(三爪卡盤) 4.磁性吸盤

7.3.3 流量不足

出料呈脈沖狀,壓力表指針擺動幅度大(4-5格)原因:(1)是由于六個閥門某一個關閉不嚴,閥面磨損,需要重新研磨閥面或更換新的閥門,其拆卸方法(如圖10),用敲棒(圖10-6)(附件4)將閥座從泵體中敲出,通常用磨料(200#綠碳化硅)涂在閥芯和閥座接觸面間相對研磨.閥門反復修磨時,注意芯蕊的 三角端面也要相應用砂輪麻短一些,在裝入閥座,決不可伸出來. 不可伸出來,否則裝入泵體后,造成椎閥組件接角面封閉不嚴而泄漏.(2)同樣道理,椎閥安裝時也要用較大的力量將閥座敲緊,否則也會造成內泄漏,吹壞泵體內孔.這時,需對泵體孔進行鑲套大修.(3)由于新機器或停機時間很長,三個下椎閥座和芯粘住的緣故,可擰下泵體下面三個螺塞(圖10-7)用起子分別向上捅一下即可.

圖9 閥門花蘭拆卸示意圖

閥門、花蘭拆卸方法:

1.先拆去壓板(圖2-15)再用花蘭拆卸器或螺絲將上花蘭取

出(圖2-14).

2.用手或手鉗將上閥門彈簧(圖2-16)連同上閥門(圖2-13)取

出,再用閥座拆卸器(專用工具)將上閥門座取出.

3.用閥座拆卸器將下花蘭取出(圖2-6).

4.用手鉗將下閥門彈簧(圖2-5)連同下閥門取出.

5.閥門更換或清洗后,按此順序由下向上裝配完成,如拆出來清洗的閥門、閥座要拼對放好不能掉錯.

流量稍有脈動,是泵體柱塞密封或泵體與箱體間的密封外泄漏.解決辦法:可參照7.2方法排除.也可能是泵體內的六個椎閥某個或幾個閥座與泵體內孔的配合面泄漏,拆卸方法如圖10可將下椎閥座下面的調整墊片磨薄一點,上椎閥座下面的限位套磨低一點,以保證如圖11.12底面0.5mm間隙再用敲棒(圖11、12-8)敲緊.

圖10 椎閥拆卸示意圖 圖10-12椎閥安裝示意圖

1.泵體 2.椎閥芯 3.上椎閥座 4.限位套 5.下椎閥座 6.敲棒 7.螺塞 8.敲棒(附件3)

拆裝閥座或修磨,更換都須注意<1>保持原芯閥的開啟高度上閥芯約2.5-3mm左右,下閥芯3mm;<2>閥芯與閥座的編號切勿裝指.

7.4 壓力顯示不正常,除上述原因外,主要是使用不當引起

壓力表和電流表指針擺動很大,壓力表指針超過三格范圍.

原因:<1>機器安裝時,地面不平整,機器運轉時搖動(電流表指示正常);<2>進料溫度高,超過85℃;<3>進料管路不通暢,進料不足,夾有氣體;<4>進料顆粒較粗,且粗細不均勻;<5>物料過稠,過粗,停機時沒有沖洗干凈,時間長了造成干結,堵塞了壓力表座內通道,如豆奶、淀粉、塑料等生產;<6>手輪座內高壓彈簧被人為壓緊;<7>不慎板動過壓力表,造成阻尼裝置上端滲漏,進入空氣或者內部阻尼不夠;<8>超壓運轉,壓力表已沖壞.

<5>與<6>往往在上壓時指針開始不轉動,一動就突然上升,甚至滿刻度,打壞表針.

解決辦法:1.讀通均質機使用部分,按章操作;2.對于故障<6>

注意將手輪上的蓋形螺帽在開面前順時針先松開,讓高壓彈簧呈自然狀態;3.對于<5>改用電流表監視,拆下壓力表,用M20×1.5螺栓將壓蓋螺孔封閉,壓力表作為定期(通常為一個月)校對之用;4.對于<7>和<8>可以拆卸壓力表加注有機硅油或改換壓力表組件.

7.5 傳動箱內機油容易乳化或機油被連桿帶到水槽內,對于前者主要是冷卻水流量太大,只要開小些以水槽不積水為宜;若機油被連桿帶出來時,應檢查連桿橡膠骨架密封圈及其彈簧可能損壞,只要更換即可.

7.6 當上壓力時,發現柱塞線速度下降或者傳動皮帶打滑,主要是傳動皮帶太松,應拆下罩殼后側板,將電機底座上的收緊螺栓緊一緊即可.

表3 一般故障的排除方法

|

序號

|

故障內容

|

一般產生原因

|

排除方法

|

|

1

|

流量不足壓力打不高

|

閥門損漏、密封件損壞、均質閥損漏

|

檢查、修復、更換

|

|

2

|

壓力表指針跳動過大

|

閥門損漏、密封件損

壞、壓力表組件不良

|

同上

|

|

3

|

閥門工作聲音不均勻壓力波動大

|

部分閥門損漏

|

同上

|

|

4

|

柱塞處漏料液

|

柱塞密封圈磨損

|

換新

|

|

5

|

泵體內有沖擊聲

|

柱塞磨損、泵體內有氣體、泵內有雜物

|

用放氣螺釘排除,拆開查檢、排除

|

|

6

|

傳動箱內有敲擊聲

|

連桿軸瓦或軸襯磨損,連桿螺栓松動,上閥門損漏

|

更換、擰緊、檢修

|

|

7

|

曲軸軸承發熱

|

軸承損壞、軸承內有雜物、軸承裝配不良

|

更換、檢查、清洗、重新裝配

|

|

8

|

滑塊發熱

|

滑塊與箱體工作面上有雜物、潤滑孔堵塞

|

拆開、檢查、清洗

|

|

9

|

電動機發熱

|

電器損壞、室溫過高

|

檢查、修換、采取措施、降低室溫

|